Blogtext

Tablettencoater schont Ressourcen -Optimale Coating-Performance mit hoher Flexibilität

Tablettencoater werden in der Pharmaproduktion immer wichtiger: Tabletten sind die wichtigste orale Darreichungsform in der Pharmazie und werden oftmals beschichtet bzw. gecoatet. Dabei wird ein dünner Film aus einem oder mehreren Polymeren und weiteren funktionellen Hilfsstoffen (Farbstoffe oder Feuchthaltemittel) auf die Tablette aufgebracht, der vielfältige Funktionen erfüllen kann.

Tabletten werden befilmt, um die Wirkstofffreisetzung zu modifizieren, den Wirkstoff vor Licht oder Feuchtigkeit zu schützen oder einen bitteren Geschmack in der Tablettenformulierung zu überdecken. Außerdem werden Tabletten beschichtet, um die Schluckbarkeit zu verbessern.

Das Wirkstoff-Coating gewinnt zunehmend an Bedeutung. Dabei werden sowohl Kombinationspräparate als auch die Kombination von zwei nicht kompatiblen Wirkstoffen in einer Arzneiform realisiert. Darüber hinaus können auch unterschiedliche Freisetzungsprofile desselben Wirkstoffs miteinander kombiniert werden. Dabei enthält der Kern die langsam freisetzende Komponente und der Tablettenüberzug die schnell freisetzende Initialdosis. Die Formulierungsansätze bestehen teilweise aus bis zu vier verschiedenen Filmtypen. Dies führt zu langen Prozesszeiten. Um solche Formulierungen erfolgreich entwickeln und produzieren zu können, ist die Gleichmäßigkeit des Tablettenüberzugs, die Coating-Uniformity, eine zwingende Voraussetzung.

Mischen, Sprühen und Trocknen

Beim Tablettencoating ist das Zusammenspiel von Mischen, Sprühen und Trocknen entscheidend. Mischen, Sprühen und Trocknen müssen gleichzeitig und mit den richtigen Einstellungen erfolgen, um eine optimale Gleichmäßigkeit der Beschichtung zu erzielen.

Mischen:

Eine gleichmäßige und vor allem schonende Bewegung der Tablettenkerne unter den Sprühkegeln ist entscheidend. Die Tablettenkerne dürfen nicht zu stark mechanisch belastet werden, um Beschädigungen zu vermeiden.

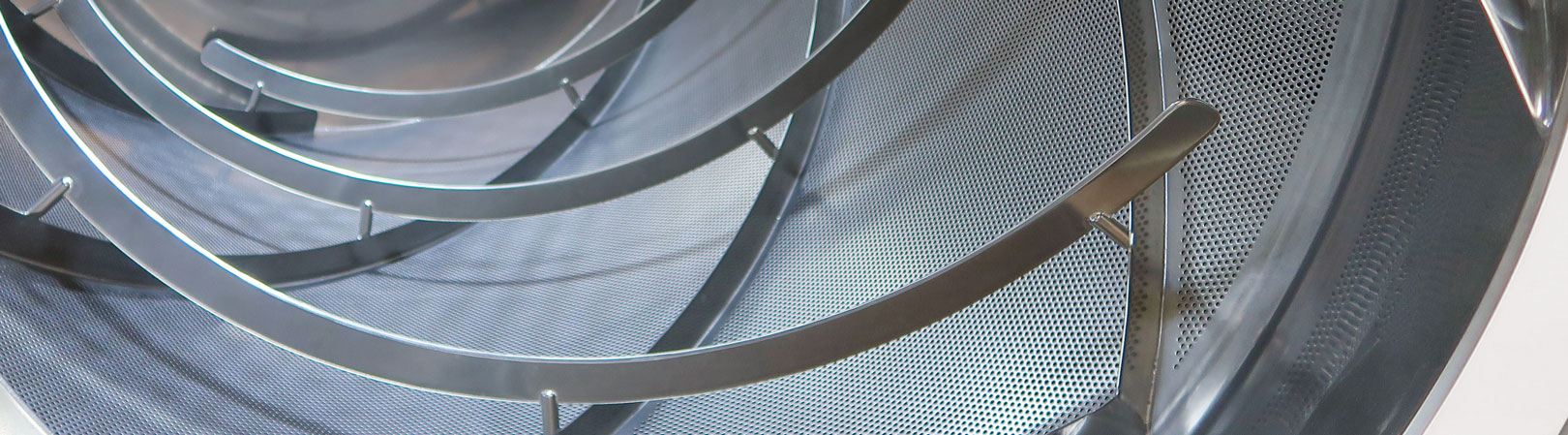

L.B. Bohle (Ennigerloh) setzt seit mehr als 20 Jahren erfolgreich eine verlängerte Coatingtrommel (Länge Durchmesser (L/D) > 1) mit eingeschweißten Mischspiralen ein. Die Mischspiralen sorgen für eine kontinuierliche und schonende Durchmischung des Tablettenbettes. Eine homogene Durchmischung wird bereits nach wenigen Minuten erreicht und bleibt über die gesamte Prozesszeit erhalten. Das flache Tablettenbett reduziert den Massedruck im Tablettenbett. Durch die kontinuierliche Führung der Mischspiralen werden die Tabletten nicht stark beschleunigt. Tablettenbruch und Zwillingsbildung treten nicht auf.

Tablettencoater: Trommelgeometrie, Sprüharm-Design und verkürzte Coating-Zeit

Die Trommelgeometrie des BFC-Tablettencoaters von L.B. Bohle erzeugt eine große Sprühfläche im bewegten Tablettenbett. Dadurch können mehr Sprühdüsen eingesetzt werden als bei kürzeren Trommeln, was insgesamt zu einer größeren Sprühfläche und höherem Sprühdurchsatz führt. Neben der Beschichtungssuspension sind der Düsentyp, die Düsenanzahl und der Düsenabstand von besonderer Bedeutung.

L.B. Bohle bietet verschiedene Lösungen zur Einstellung des Düse-Bett-Abstandes, des Sprühwinkels der Düsen und der Druckparameter für die Zerstäubung an.

In der Regel liegt der Anteil der Suspensionsmasse bei Filmtabletten bei 5-15 % bezogen auf die Masse des Kerns. Besonders zu erwähnen ist die Schichtdicke, die nicht nur bei Wirkstoffüberzügen von Bedeutung ist, sondern auch bei dünnen Farb(schutz)coatings gleichmäßig sein muss. Ein ungleichmäßiger Filmauftrag innerhalb einer Charge führt z.B. zu Farbunterschieden, die die Produktqualität mindern.

Im Vergleich zu konventionellen Tablettencoatern mit L/D-Verhältnissen <1, ermöglichen Anlagen mit verlängerter Trommel aufgrund höherer Sprühraten bis zu 40 % kürzere Prozesszeiten.

Trocknung

Entscheidend ist, dass ein optimaler Energie- und Stoffübergang gewährleistet ist. D.h. die Energie muss direkt in das Tablettenbett eingebracht werden. Die Luft strömt direkt und beruhigt in das Tablettenbett und sorgt effektiv für eine schnelle Trocknung der aufgesprühten Suspension. Die Peripherie des Coaters oder das Gehäuse werden nicht erwärmt.

Durch die optimale Luftführung wird ein ruhiges Sprühbild erzeugt, das den Sprühtrocknungseffekt reduziert. Die Sprühdüsen werden nicht vom Zuluftstrom angeströmt und bleiben während des Sprühvorgangs kühl. Dadurch werden Sprühtrocknungseffekte auf ein Minimum reduziert und eine Uniformität der Beschichtung von > 97 % und besser erreicht.

Weltpremiere auf der Interpack 2023 – Coater in puncto Prozess, Technik- und Maschinenausstattung optimiert

Die Tablettencoater von L.B. Bohle sind schon seit mehr als zwei Jahrzehnten fest im Markt etabliert und als technologisch fortschrittlich anerkannt.

Durch einen intensiven Austausch mit den Kunden und kontinuierliche abteilungsübergreifende Forschung und Prozessoptimierung, konnte L.B. Bohle die BFC-Baureihe weiter verbessern. Dies führte zu Verbesserungen in den Bereichen Technik / Maschinenausstattung, Reinigung, Bedienerfreundlichkeit und Sicherheit, Hygienic Design und Nachhaltigkeit. Ziel ist es den täglichen Produktionsprozess zu optimieren, indem nicht nur flexibler und schneller, sondern auch ressourcenschonender bei bester Gleichmäßigkeit produziert werden kann.

Im Bereich der Maschinenausstattung wird auf eine neue Maschinensteuerung gesetzt. Die Anwendung iFix ermöglicht die Überwachung und Steuerung der Prozesse. Dabei stellt iFix als HMI (Human Machine Interface) die für die Bedienung notwendigen Elemente zur Verfügung. Darüber hinaus werden wichtige Daten, wie die Langzeitdatenspeicherung von Messwerten, Alarmen und Meldungen sowie Datenschnittstellen zu externen Systemen und eine Rezepturverwaltung erfasst.

Der BFC Tablettencoater bietet höchste Flexibilität, so können Chargengrößen mit einem Füllgrad zwischen 10 und 100 % realisiert werden. Dies entspricht bei einem BFC 400 Chargengrößen von 65-650 l.

Im BFC hat L.B. Bohle den Düsenstock neu konzipiert. Die Düsenverstellung in Winkel und Abstand erfolgt motorisch und automatisch. Außerdem ist der Düsenstock nun schlanker und abgerundet. Das ermöglicht eine bessere Prozessüberwachung und erleichtert die Reinigung.

Einfachere Bedienung und höhere Sicherheit

L.B. Bohle hat in der neuen Anlage insbesondere die Hinweise der Anwender umgesetzt. Das Öffnen und Schließen der Seitentür wird jetzt durch Pneumatikzylinder unterstützt, sodass weniger Kraft aufgewendet werden muss. Die Luftzufuhrschuhe sind getrennt, was eine deutliche Gewichtsreduzierung und ein einfacheres Handling bedeuten.

Auch Sicherheitsaspekte wurden berücksichtigt. Serienmäßig werden nun aufblasbare Dichtungen eingesetzt. Eine vollautomatische Probennahme und Beschickung mit Tabletten bei geschlossener Tür erhöhen die Sicherheit des Bedieners.

Das Bedien-Panel wurde im Hygienic Design neugestaltet und eine in die Maschinenfront eingelassene Statusleuchte unterstützt die Prozessüberwachung.

Schnelle Entleerung und effektive Reinigung

Nach Beendigung des Coatingprozesses erfolgt die schnelle, schonende und vollständige Entleerung durch Umkehr der Drehrichtung und Neigungsverstellung des Coaters. Anschließend erfolgt die vollautomatische Reinigung. Eine zusätzliche Reinigungslanze am Boden der Anlage ist jetzt serienmäßig integriert. Weitere Verbesserungen verkürzen die Reinigungszeit und sorgen für einen schnellen und rückstandsfreien Ablauf des Reinigungsmediums.

Nachhaltigkeit im Fokus

Erstmals setzt L.B. Bohle optional auf eine Wärmerückgewinnung beim Lüftungssystem, die den Energieeinsatz entscheidend minimiert.

Ein neues Energiemonitoring für die Energieversorgung des Coaters verschafft den produzierenden Unternehmen einen vollständigen Überblick über den eigenen Prozess und die Verbräuche.